共同研究「熨斗瓦変形加工変化に関する要因解析及び機械学習の活用可能性の調査研究」レポート

2020年06月24日

しまねソフト研究開発センターでは、株式会社シバオと「熨斗瓦変形加工変化に関する要因解析及び機械学習の活用可能性の調査研究」をテーマとして共同研究を行いました。

以下に取組の内容を紹介します。

共同研究の目的

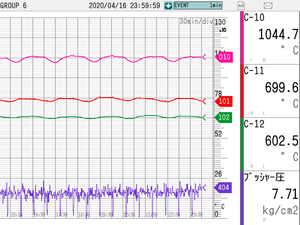

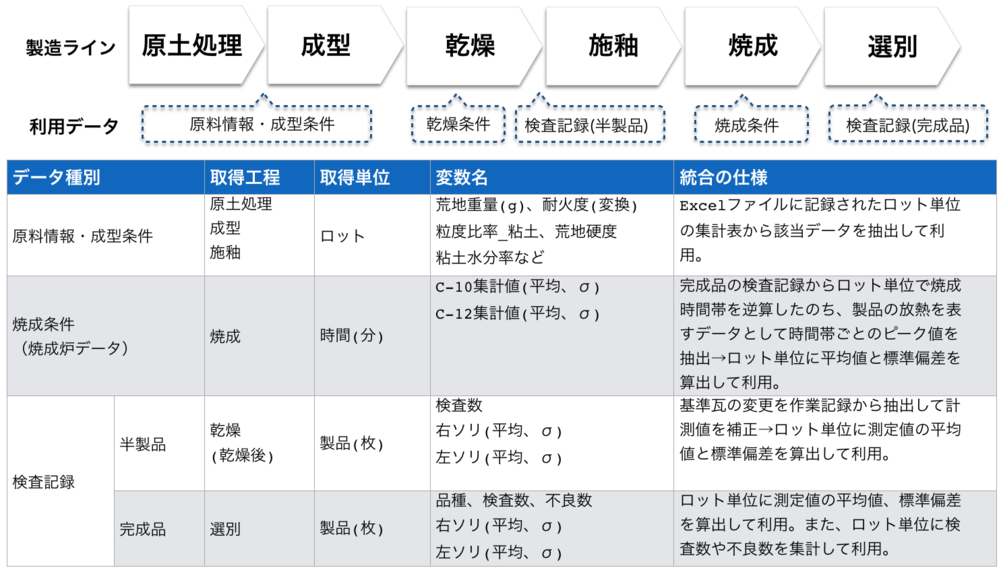

株式会社シバオでは、歩留まり改善や生産プロセスの最適化などへの活用を目的として、製品の原料情報や成型条件のほか、製品の検査記録(機器を用いた選別結果)に加えて、乾燥炉、焼成炉といった製造ラインの設備にセンサーを設置して、温度・湿度データの蓄積を進めるとともに、その分析に取り組んでいました。本研究では、1年余りにわたって蓄積されたデータの利活用につながる知見の獲得を目的として、以下の内容について取り組みました。

(1) 熨斗瓦変形加工変化に関する要因解析

(2) 機械学習の適用可能性調査

共同研究の内容及び目標

(1) 熨斗瓦変形加工変化に関する要因解析

熨斗瓦の製造工程で記録された成型条件と乾燥炉および焼成炉に設置されたセンサーデータ、製品の検査記録データ(半製品検査記録、完成品検査記録)を統合し、半製品から完成品に至るまでの熨斗瓦の左右コバ面の変形(ソリ/ムクリ)加工変化との関係性等を分析する。

(2) 機械学習の適用可能性調査

(1) で得られた統合データを用いて機械学習等の技術の適用可能性を評価する。

共同研究実施期間

令和元年12月10日 ~ 令和2年3月31日

共同研究から得られたこと、分かったこと

- 原料情報・成型条件、乾燥炉・焼成炉データ、製品検査データを統合したデータセット

要因解析や機械学習の適用可能性調査を行うため、異なるタイミングと頻度で収集されたデータを統合する仕様を作成し、すべてのデータをロット単位に統合したデータセットを作成しました。

統合にあたり、蓄積されているデータの補正方法や、設備の特徴に即したデータの抽出・集計方法など、今後のデータ利活用を進める上での知見を得ることができました。

熨斗瓦変形加工変化に関する要因解析

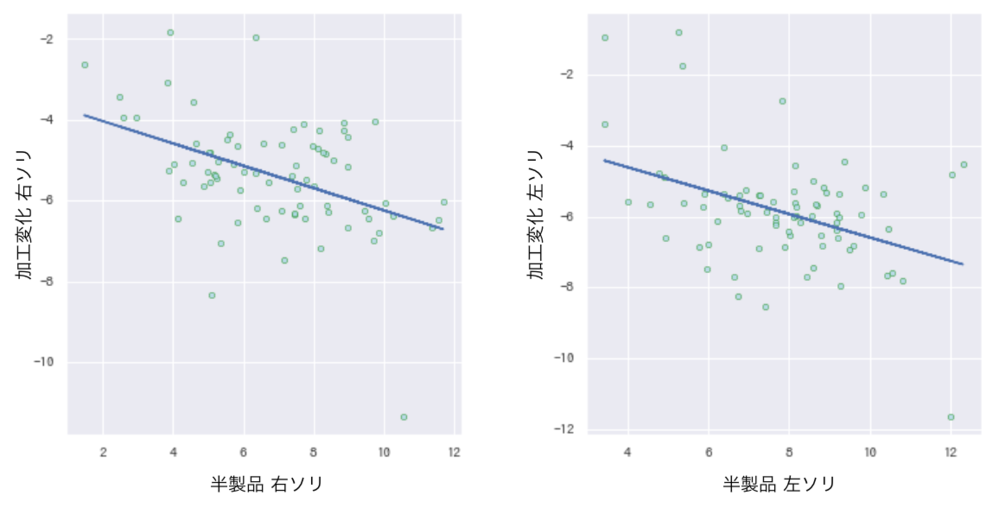

統合したデータセットを用いて、半製品から完成品に至るまでの「加工変化(ロット単位の完成品検査記録 − 半製品検査記録)」を算出し、原料情報や成型条件、焼成条件等のデータについて要因解析を行いました。その結果、乾燥炉を出た後に計測された「半製品の検査結果」に一定の影響力が認められることが分かったものの、「加工変化」の予測につながるような要因の抽出や回帰モデルの獲得には至りませんでした。加工変化の要因解析と解析結果の実用を目指すためには、データの量と質の向上を図るとともに、特徴量の追加を検討するなどさらなる分析が必要だと考えられます。

機械学習の適用可能性評価

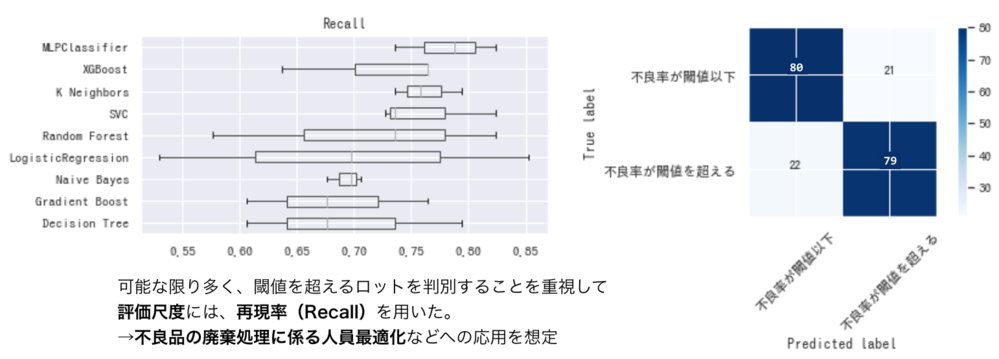

統合データセットを用いて完成品の不良率を算出し、その平均値を閾値として「閾値を超えるロットかどうか」を予測(分類)する機械学習モデルの性能を評価しました。その結果、特定の条件下において、不良率が閾値を超えるロットを一定の再現率で分類する予測モデルを得ることができました。今回は目的変数の設定に実験的な側面が強かったものの、不良率に閾値を設けてロットを判別可能することで、工程に配置する人員の最適化や生産プロセスの改善を図るなど、製造工程へフィードバック可能な技術適用が期待できると考えられます。

今後の事業方針等について

今回得られた統合データセットを基盤に、利用できる特徴量を改版、追加することで、より高精度なデータ分析・活用が行えるようデータ分析基盤を整備したいと考えています。

また、機械学習技術の適用可能性に関しても興味深い評価結果が得られたため、製造工程へのフィードバックに生かすことのできる問題設定を行った上で、継続的に同技術の適用可能性を評価・検討したいと考えています。

これらの取り組みを通じて、データ収集と分析から得られた知見を製造工程にフィードバックする仕組みを設計・構築し、製品の品質向上や人員配置の最適化を図りたいと考えています。

担当研究員からのコメント

しまねソフト研究開発センター 専門研究員 高木 丈智

暗黙知化された現場の知見をデータから客観的に評価可能あるいは再現可能にすることで、現場改善や新たなイノベーション創出を実現しようとする取り組みに対して、データ分析や機械学習といった技術は強力な力を発揮する可能性を持っています。しかし、実際にプロジェクトを進める際には、蓄積されたデータを補完・訂正したり、粒度の異なるデータを統合するためにプログラムを作成しなければならない、あるいは、データ共有や分析活動を行うための環境を新たに構築しなければならない、といった理由から想定外の労力が必要となることが少なくありません。

本研究においても、すでに収集された1年余りのデータを分析作業で利用可能なデータとして統合するために、データの管理者と分析担当者が協力してデータのクレンジングや統合のための作業を進める必要がありましたが、データ共有や分析環境にクラウドサービスを採用するなど、研究の初期段階から関係者が協働できる環境を整備したことで、今後のデータ利活用に有益な知見を得ることができました。

今後、本同研究の成果が応用され、製造工程にフィードバック可能なデータ活用基盤が構築されることを願っています。

問い合わせ先

公益財団法人しまね産業振興財団 しまねソフト研究開発センター(ITOC) 担当:渡利

〒690-0826 島根県松江市学園南1丁目2−1くにびきメッセ西棟4F

TEL:0852-61-2225 FAX: 0852-61-3322 itoc@s-itoc.jp